Опыт внедрения

Первый опыт внедрения системы «Диспетчер 2010» на заводах России показал ее высокую эффективность, особенно в области контроля работы оборудования. Приведем один из примеров.

На одном из предприятий были установлены терминалы на участке фрезерных станков с ЧПУ. С целью получения объективной информации о работе станков производственный персонал участка (мастера, наладчики и операторы) не был осведомлен об этом. Кон-троль работы станков производился по 3 параметрам (состояниям): «Работа по програм-ме», «Включена гидравлика» (на станке включены все агрегаты и он готов к выполнению программы), «На станок подано питание».

Для наглядности ниже приведена информация о работе станка с ЧПУ, на котором в течение месяца изготавливалась одна и та же деталь. Станок работал в 2 смены и не пе-реналаживался. Оператор обслуживал 2 станка. На втором станке изготавливалась та же деталь. Машинное время изготовления детали составляло 9 минут, вспомогательное время - 5 минут. В таблице и на круговой диаграмме приведена статистика работы станка за месяц.

Отчет работы станка с ЧПУ ИР800 №3 с 1. 07.2010. по 29.07.2010

Рабочее время станка с 1.07 по 29.07, включая две шестичасовые рабочие субботы, со-ставило 350 часов.

Машинное время работы станка по программе составило 112 часов. Вспомогательное время (Твсп) при этом должно составлять – 62 часа.

Из журналов служб ремонта было взято время простоя станка, связанное с ремонтом:

- простой по электрике/электронике (Тпэ)– 15 часов;

- простой по механике (Тпм) – 23часа 10 минут.

Простоя станка, связанного с отсутствием заготовок и инструмента, не было.

Подведем итоги за месяц

Полезное время работы станка (Тмаш + Твсп) составило 174 часа (49,7% рабочего вре-мени).

Время зарегистрированного простоя (Тпэ +Тпм) - 38 часов (11 %);

Время необоснованного простоя (Траб-Тмаш-Твсп-Тпэ-Тпм) - 138 часов (39,3% рабочего времени).

Время необоснованного простоя складывается из следующих составляющих:

- 67 часов (Тгв – Твсп) станок был полностью включен, но не работал по программе, по-требляя при этом более 15 Квт/час электроэнергии;

- 33 часа (Твкл – Тпэ) станок был включен (работала система ЧПУ, вентиляция и др. с по-треблением мощности около 2 Квт/час;.

- 38 часов (Твыкл – Тпм) станок был в рабочее время выключен.

Результаты: В результате станок за время простоя потребил более одного мегаватта электро-энергии, не дав продукции ни на копейку! 8 смен оператор не подходил к полностью включенному станку!

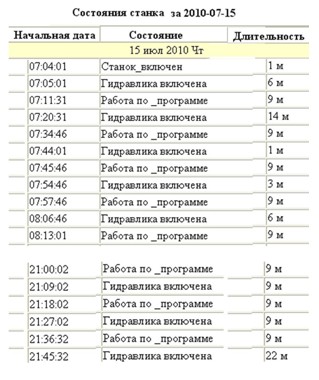

Для ан ализа причин такого использования дорогостоящего оборудования можно рассмотреть перечень зафиксированных состояний станка, который фактически является фотографией рабочего дня. Фрагмент таблицы с перечнем состояний станка за 15.07.2010 приведен на рисунке. Из приведенной таблицы можно видеть, что работа станка по программе начиналась позже начала смены, а заканчивалась намного раньше ее окончания. Продолжительность обеденного перерыва также превышала его норматив, при этом на станке даже не отключалась гидравлика.

ализа причин такого использования дорогостоящего оборудования можно рассмотреть перечень зафиксированных состояний станка, который фактически является фотографией рабочего дня. Фрагмент таблицы с перечнем состояний станка за 15.07.2010 приведен на рисунке. Из приведенной таблицы можно видеть, что работа станка по программе начиналась позже начала смены, а заканчивалась намного раньше ее окончания. Продолжительность обеденного перерыва также превышала его норматив, при этом на станке даже не отключалась гидравлика.

Не углубляясь в другие причины, которые также видны из данной таблицы, можно сделать вывод, что только более эффективная организация труда оператора станка позволит на 20-30 процентов повысить производительность труда. Даже сам факт того, что работа оборудования находится под контролем информационной системы, заставит весь производственный персонал по-другому относиться к своим обязанностям.

Анализ информации, которую предоставляет система «Диспетчер-2010», позволяет по-новому взглянуть на сложившуюся организацию труда на предприятии и при необходи-мости внести соответствующие коррективы, предусматривающие меры, начиная от подъе-ма производственной дисциплины, до замены неэффективно работающего оборудования.